水泥砖作为一种新型墙体材料,以其独特的工艺和广泛的用途,在建筑行业中占据了重要地位。以下是对水泥砖工艺的详细介绍。

水泥砖的原材料主要包括粉煤灰、煤渣、煤矸石、尾矿渣、化工渣、砂和海涂泥等,这些材料可以单独或组合使用。其中,粉煤灰作为电厂的废弃物,其利用不仅符合环保要求,还降低了生产成本。为了增加水泥砖的强度和耐水性,需要掺入定量的水泥作为凝固剂,通常为425#普通硅酸盐水泥,掺入量为10%左右。此外,为了提高砖的硬结强度并减少水泥用量,还可以掺入少量加强剂。

在原材料准备完毕后,需要进行混合。混合时间对水泥砖的强度有重要影响,干混料的时间越长,混合越均匀,强度也越高。通常,干混料20分钟的强度比10分钟提高15~23%。湿混料的时间则以物料不结块为宜。混合好的料存放时间以2小时左右为宜,时间过长或过短都会降低砖的抗压强度。

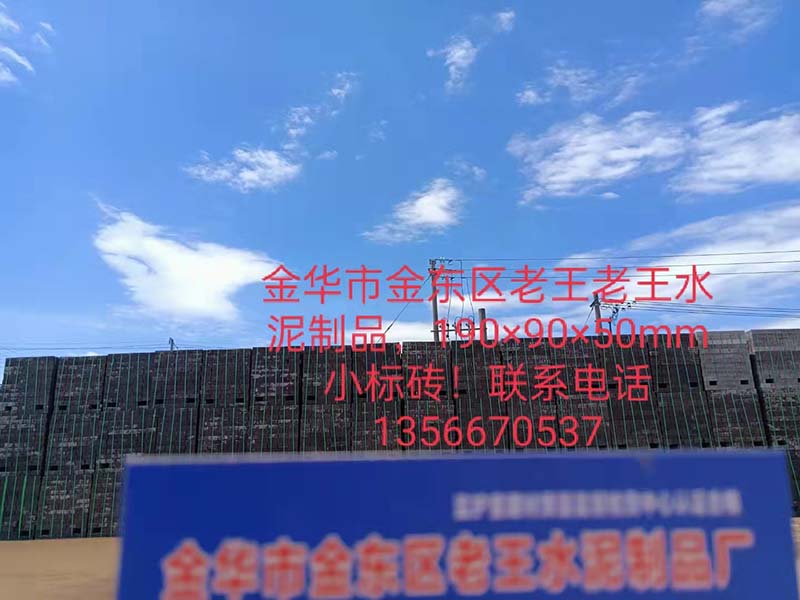

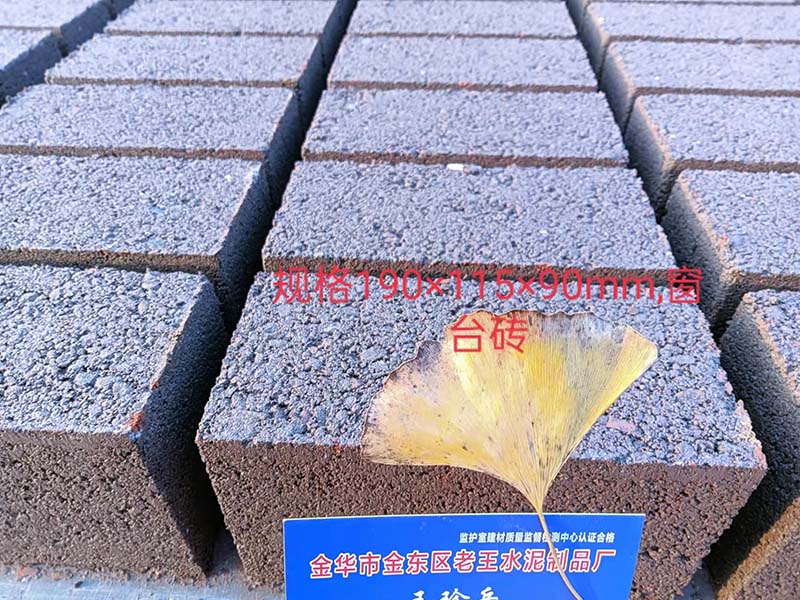

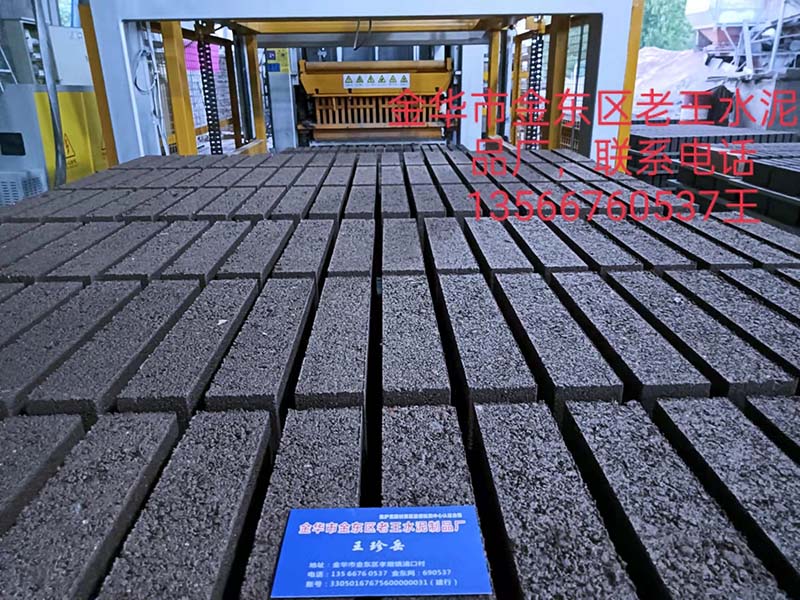

混合后的物料需要进行成型处理。水泥砖的成型通常采用高压成型技术,压力一般在每平方厘米500公斤左右。在此压力下,水泥砖的密实性好、吸水率低、抗冻性好、强度高。成型时的水分含量也需要严格控制,过少会导致砖的强度降低,过多则容易在出模时碰坏。通常,当砂土含水率为3~5%时,成型时的用水量以10%为宜;若原料细砂过多,则用水量降到8%。

成型后的水泥砖需要进行养护,以提高其强度。养护条件对水泥砖的强度有很大影响,自然养护7天后的强度可以达到28天强度的67~90%。因此,如果养护场地有限,水泥砖可以在自然养护7天后出厂。养护过程中,可以利用太阳能进行保护,既环保又经济。

水泥砖的生产工艺还包括一系列的质量控制和检验措施。在制备砂浆时,需要严格按照配合比进行配制,并进行抽样检验以确保质量。在水泥砖就位与校正过程中,需要确保每层水泥砖的标高和墙面平整度符合要求。同时,还需要对水泥砖的抗压强度、吸水率等性能指标进行定期检验。

此外,水泥砖的施工也有其独特的工艺要求。在铺贴水泥砖之前,需要进行选砖和试铺,以确保整体布局的合理性。铺贴过程中,需要注意留缝以保证砖与砖之间的间隙适中。铺完砖后,还需要进行擦洗、敲击和清洁等工作,以确保铺贴质量达到预期效果。

水泥砖凭借其独特的工艺和优良的性能,在园林、住宅小区、院校、厂区、人行道、广场等场所的环境美化中得到了广泛应用。随着技术的不断进步和市场的不断扩大,水泥砖的生产工艺也将不断得到优化和完善,为建筑行业的发展做出更大的贡献。

全国咨询热线:

全国咨询热线: